切削液的净化设备 在切削液使用过程中,因为混入细切屑、磨屑、砂轮末和尘埃等杂质,严重影响工件外表粗糙度,下降刀具和砂轮的运用寿命,并使机床和循环泵的磨损加速。此外,因为机床漏油,使光滑油落入切削液中,使乳化液产生乳油,组成液中的外表活性剂与光滑油效果而转变为乳化液,改变了水基切削液的质量,致使冷却功能下降和缩短使用周期。所以在使用切削液时,有必要随时铲除杂质和浮油,才干确保冷却液循环运用的质量。

1)沉积箱

2)旋风式别离器

3)磁性别离器

4)漂浮别离器

5)离心式别离器

6)静电别离器

介质过滤就是以多孔性物质作过滤介质,将切(磨)削液中磨屑、切屑、砂轮末和别的杂质污物别离出来。

过滤介质有两种:

1)经久耐用的,有钢丝、不锈钢丝等织造的网,尼龙组成纤维织造的平纹或斜纹的滤布。这些过滤介质,在筛孔阻塞时均能清洗,其过滤精度取决于筛孔直径的巨细,在堆积一定量切屑时,其过滤精度会更高。别的过滤介质如油毛毡、玻璃纤维结合的压缩资料,其过滤精度可达数微米。

2)一次性的,即用后就报废的过滤介质,有过滤纸、毛毡或纱布等,其过滤精度可达20um-5um摆布。别的还有硅藻土、活性土等涂层过滤介质,其过滤精度可达2um-1um,不过有时会把极压添加剂和别的一些添加剂过滤掉。

过滤设备分为重力、真空和加压三种。

油基切削液通常不会发臭变质,其更换切削液的因素主要是因为切削液的化学变化、切屑混入量增大、机床乳化油的很多漏入及水的混入等因素,对此可采取如下办法:

1)改进油基切削液的净化设备

2)定时整理油基切削液的切屑

3)经过维修机床避免光滑油漏入

4)定时弥补切削光滑添加剂

5)加热去掉水分,并经沉积过滤后参加一些切削油光滑添加剂,即可康复质量,持续运用。油基切削液终究的废油处理通常是焚烧处理。为了节约资本,也可对废油进行再生。

水基切削液的废液处理可分为物理处理、化学处理、生物处理、焚烧处理四大类

1)物理处理,其意图是使废液中的悬浊物(指粒子直径在10um以上的切屑、磨屑粉末、油粒子等)与水溶液别离。其方式有下述三种:运用悬浊物与水的密度差的降解别离及浮游别离,运用滤材的过滤别离,运用离心设备的离心别离。

2)化学处理,其意图是对在物理中未被别离的微细悬浊粒子或胶体状粒子(粒子直径为0.001-10um的物质)进行处理或对废液中的有害成分用化学处理使之变无害物质,有下述四种办法:运用无机系凝集剂(聚氯化铝、硫酸铝土等)或有机系凝集剂(聚丙烯酰胺)等推进微细粒子、胶体粒子之类的物质凝集的凝集法;运用氧、臭氧之类的氧化剂或电分化氧化复原反响处理废液中含有害成分的氧化复原法;运用活性碳之类的活性固体使废液中的有害成分被吸附在固体外表而到达处理意图的吸附法;运用离子交换树脂使废液中的离子系有害成分进行离子交换而到达处理意图的离子交换法。

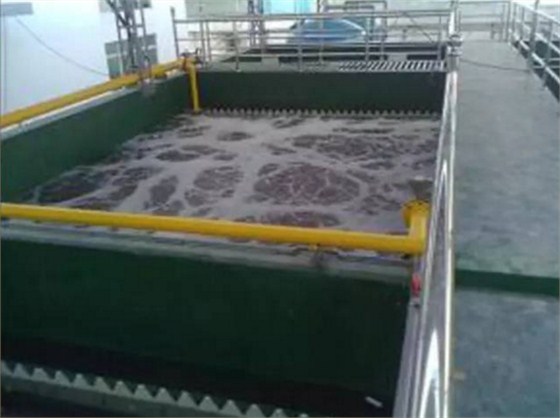

3)生物处理,生物处理的意图是对物理、化学处理都很难除去的废液中的有机物(例如有机胺、非离子系活性剂、多元醇)进行处理,其代表性的办法有加菌淤渣法和散水滤床法。加菌淤渣法是将加菌淤渣(微生物增殖体)与废液混合进行通气,运用微生物分化处理废液中的有害物质(有机物)。散水滤床法是当废液流过被微生物掩盖的滤材充填床(滤床)的外表时,运用微生物分化处理废液中的有机物。

4)焚烧处理,有直接焚烧法和将废液蒸腾浓缩以后再进行焚烧处理的“蒸腾浓缩法”。

。

重负荷工业齿轮油

重负荷工业齿轮油 LTHP高压耐磨液压油

LTHP高压耐磨液压油 优质真空泵油

优质真空泵油 往复式压缩机油

往复式压缩机油