在机械加工中,不同的加工步骤对切削液的使用有不一样的要求。当工件的粗、精加工分开进行的时候,就可以按照粗、精加工各自的特点选择合适的切削液。

粗加工:切削液的冷却作用较重要

水性切削液厂家发现粗加工时,通常切削的背吃刀量和进给量都比精加工要大,所以会遇到更大的切削阻力并产生更多的切削热,加剧刀具的磨损和工件热变形。因此,在粗加工过程中选择的切削液应该主要注重其冷却功能,切削液浓度一般比精加工要低一些。以冷却为主,并有一定润滑清洗和防锈作用的水基切削液是不错的选择。可选择水溶性切削液厂家长寿命环保切削液,长寿命环保型半合成切削液,配水后形成半透明微乳化液。水性环保切削液含特殊的极压添加剂和油性剂,具有极佳的极压性和润滑性,低泡沫倾向,不易起泡,能有效地保护刀具,减少刀具的磨损,大大延长刀具使用周期,降低使用成本。

当铣削对象为形状不规则、余量不均匀工件,或者采用的是断续加工方式时,由于切削速度比连续均匀加工要低,切削热的影响相对较小,润滑和冷却作用可以更加均衡地进行考虑。内部供液和喷雾供液的方式可以起到很好的效果。

水性切削液厂家认为对难加工材料和有色金属进行粗加工时,由于表面粗糙度要求不高,以及会留有一定的加工余量,故此可以使用水基极压乳化液作为加工液。

对铸铁及脆性有色金属进行粗加工时,一般不使用切削液。因为这种材料会产生细小的切屑碎末,在切削液的冲击下呈流动状态。水性切削液厂家发现流动过程中,由于沉积作用,会堵塞一些细小的切削液输送管道,或粘附在机床的运动部件上。另外,切屑还会与铸铁发生化学反应,造成切削液变质,降低切削液的性能。不使用切削液,但不能不考虑切屑和切削热的影响,可以采用抽尘装置,抽走切屑和热量。

精加工:高速低速的不相同影响切削液选择

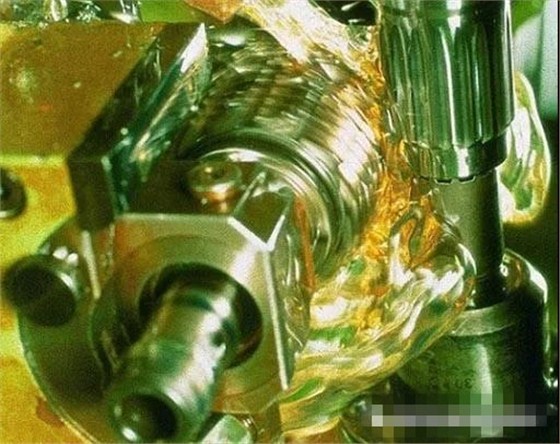

精加工较显著的特点是切削速度高,切削力小,切屑变形产生的切削热比刀具后刀面摩擦产生的切削热要低,工件的热变形不是很显著。发现切削液主要是作用在刀具后刀面上。精加工使用切削液时,应提供足够的压力,因为如果不能渗透到切削区域,就起不到应有的作用。那样,刀具极易出现后刀面磨损,影响加工表面的粗糙度。

精加工分为高速精加工和低速精加工两种,这是按照刀具的切削速度来划分的。水溶性切削液厂家发现高速精加工如果使用油基切削液,会因为粘度和闪点较低,导致摩擦产生油烟、油雾和油蒸气,并且会分泌出一些有毒挥发物,影响工人的健康。所以,高速加工适合使用水基切削液中含极压添加剂的乳化液或微乳化液,使用浓度要比粗加工略高,可选用长效乳化液,长效乳化液对金属表面有很好的抗氧化保护作用,有极好的润滑性和极压性, 长效乳化液不含氯、亚硝酸盐、苯酚等有害物质,属于环保乳化切削液。针对有色金属进行高速精加工时,应该选用非活性极压添加剂的乳化液。

而低速精加工时,因为摩擦程度和产生的热量较低,不容易出现高速精加工中的有毒有害物质问题。所以,保持更好的润滑性和工件的加工精度就成了更重要的事情,水溶性切削液厂家认为使用油基切削液是比较合适的。对黑色金属材料进行低速精加工时,应该选用活性极压切削油;对有色金属进行低速精加工时,应该选用非活性极压切削油。

重负荷工业齿轮油

重负荷工业齿轮油 LTHP高压耐磨液压油

LTHP高压耐磨液压油 优质真空泵油

优质真空泵油 往复式压缩机油

往复式压缩机油