重钢设备油脂消耗高的原因

油脂消耗高的原因

润滑管理重视不够:部分领导重视不够,关注不够;由于检查可能增加他们的工作量,可能要去做清洁,要去处理泄漏等,个别管理员对检查不情愿,不支持,也不主动去检查或自查。

润滑专管不足:油脂计划申请流程不经专管员,油脂申请领用专管员不知道,只是事后统计;许多专管员为年轻技术员,本身对润滑管理和油脂知识不足,无法有效进行润滑管理,提出的考核,部分人员会去找专管员争辩,无法执行考核。

检查力度不够:各级点检很少有关于设备润滑检查记录,很多厂未开展定期检查,甚至没有专门检查,找不到有关设备润滑检查的记录。

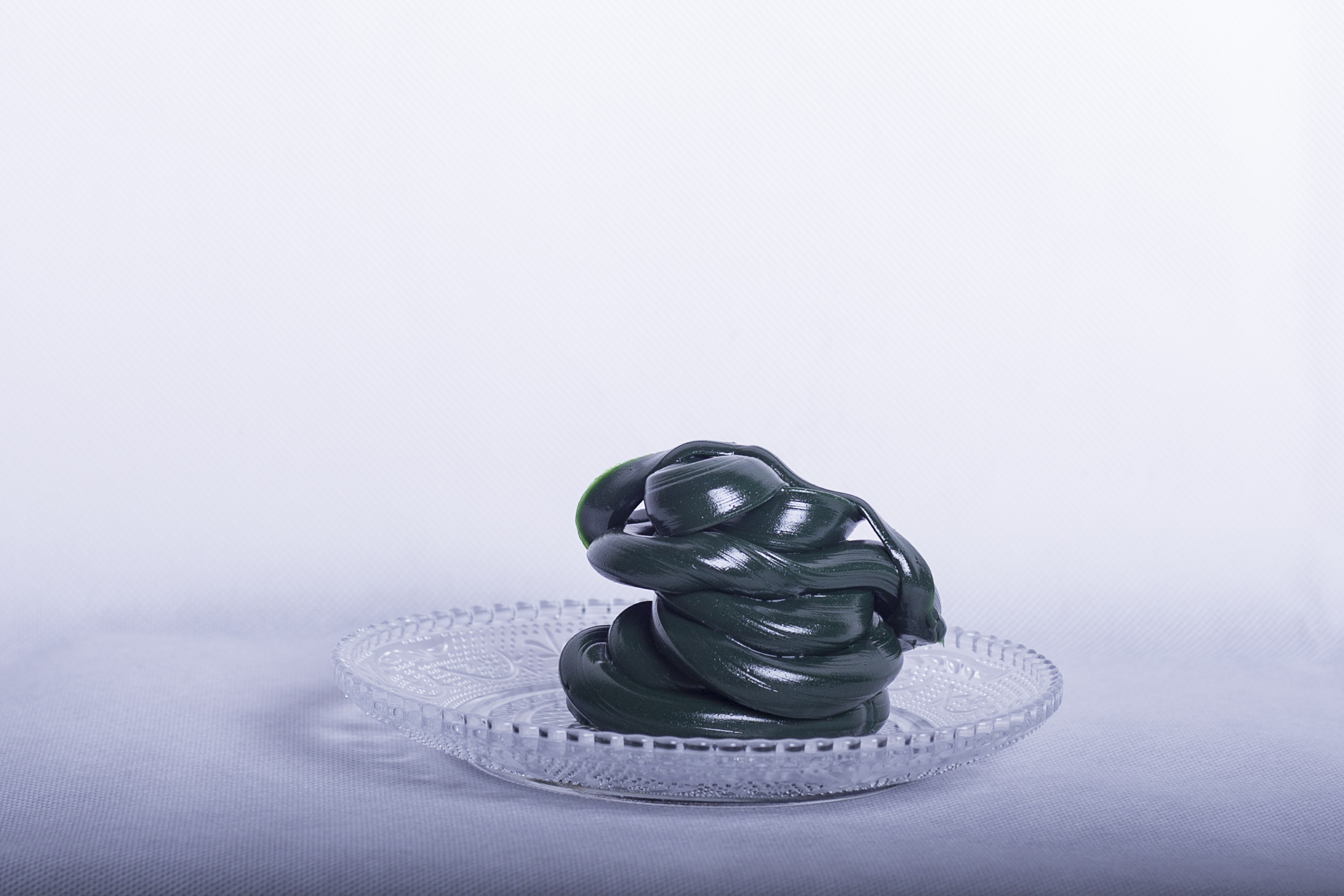

设备隐患引起泄漏,治理不力:设计、安装或检修后留下的设备隐患,机构干涉,密封件质量差,高温火烤等,造成油管泄漏,甚至爆管,特别是高压爆管,油液浪费非常大,隐患未彻底处理,反复出现,个别点一直泄漏,没有检查处理,直到设备无法运行了,才被迫处理,有的液压站内油箱上部、阀台、地面,甚至沟槽内到处是油,形成油池,很多职工对油脂泄漏习以为常。

设备环境差,清扫不及时:大部分设备处于高温火烤、高粉尘,部分液压设备长期处于高压水周围,环境恶劣,液压站内清洁差,清扫不及时,容易造成油液污染、乳化等,影响设备精度,造成油脂浪费。

油脂存储不规范:现场无专门油脂存储点,废油和新油混合,露天随处随意搁置,到处都有油桶,甚至发生被偷盗了还不知道,用的时候才发现不够。

油脂种类过多:产线设备类型多,工况复杂,各厂油脂种类各异,部分厂油脂达二十多种,进口油品也多,增加了管理难度和采购存储成本。

废油回收重视不够:废油回收意识差,检修时,油缸和油管的余油随处排放,现场油污很多,换下来的废油没收集,随处搁置,也不及时申报处置,泄漏治理不力也导致回收率低,另外废油降级使用或作他用,也导致回收率低。

防控措施与方法

为系统开展设备润滑专项管理活动,公司成立设备润滑管理小组,各厂、车间设置专管员,具体负责公司设备润滑管理工作以及对公司润滑油脂的采购、使用、检验等实施有效的监督,做到分工明确,责任到人。

重新梳理公司、各厂设备润滑管理制度和标准,下发关于《加强设备润滑油脂管理》的通知,提出管理要求,以公司油脂消耗0.548kg/t钢,降低油脂消耗一千万元以上为目标,分解落实各单位油脂消耗指标和废油回收要求,以润滑管理专题会和设备管理周例会等形式,发动各级管理者自查、抽查润滑管理情况,关注润滑管理,支持和倡导油脂节约、回收意识。

邀请行业专家和润滑油品专业厂家技术人员有针对性地开展油品相关知识及国产化、高温环境的设备润滑与密封、润滑新技术、新工艺等培训,提高润滑专管员素质和能力,加强润滑管理;要求油脂计划申请、领用需经专管员确认,以总体控制各单位油脂消耗、分配、回收工作。

每季度组织公司级润滑专项检查,要求厂级、车间每月、每周组织专项检查,三级点检在设备巡检时,按照《设备给油脂标准》和管理要求,随时关注设备润滑和油脂泄漏情况,对存在的问题提出考核,并督促整改到位。

以设备润滑故障率为零、泄漏率为零为目标,开展设备泄漏治理。加快推进炼钢铸机油管改造,彻底处理三条轧线轧机高压油管爆管隐患,优化各系统液压油管走向,减少使用金属软管,及时更换失效密封,杜绝液压爆管,及时消除设备润滑隐患,分阶段、分区域治理设备泄漏。

按照设备使用维护规程与管理制度,确保室外油站每周清扫两次,室内油站每周清扫一次,保持液压站清洁;利用好现场滤油装置,保持油液清洁度,采取措施,防止水进油或油进水,重点防止液压油、油膜轴承油等乳化、污染变质。

公司统一规划设置油品现场存储点,各厂设置专门油脂存储点,避免露天搁置,防止油品被盗,减少油品存储成本。

设置轧机油膜轴承油放水收集、沉淀、回收装置,各厂设置废油集中分类堆放,及时回收检修中余油,每季度集中招标处置各单位废油,及时处置设备大修更换油,有效管理废油,防止废油作“废物”处理。

手机官网

手机官网