消防加压泵轴承部位三个月一修,原来是润滑脂作怪!

陕西有个油厂,全厂共有十三个生产车间和相关科室,其中污水二车间共有污水处理、循环水站和消防泵站三个区域,负责全厂污水处理和循环水、消防水供应。消防泵站的消防加压泵,故障率高,平均三个月就要维修一次,为了降低机泵故障率,节约生产成本,对此台消防水加压泵进行故障分析,以期改善运行状态,延长使用周期。

1.设备简介

污水二车间的消防加压泵,是全厂消防管网系统循环动力源,用以保证装置的消防事故用水,属于非常关键的机泵。二污水车间消防加压泵共有三台,两用一备,为水平剖分卧式安装双吸泵,轴承使用钠基脂做润滑脂,密封采用盘根密封。

2.存在问题

根据这几年的请修情况,消防加压泵基本是三个月一修,故障多发生在轴承部位。运行时轴承座温度为50℃左右,投入运行3个月左右轴承有异响,停下检修。轴承拆卸下来发现,滚道烧黑烧蓝,滚道滚珠磨伤,严重的出现保持架散架,轴承抱轴等情况。

3.问题分析

由轴承损坏情况来看是由轴承缺油造成的。轴承润滑使用的是钠基脂,而钠基润滑脂,特点是耐热性好,使用温度可达到120℃,有较好的挤压减摩性能,但是抗水性差,遇水会乳化变稀。钠基润滑脂可用在振动较大,温度较高的轴承上,适用于高速低负荷机械部位的润滑,不能用在潮湿环境或与水接触的部位。但此台消防水加压泵因密封使用的盘根密封,在泵运行的过程中,消防水有一定量的泄漏,泄漏出来的水溅到轴承座里,使轴承的润滑脂混有水。在这样的情况下,轴承上的润滑脂逐渐变稀流失,轴承润滑条件越来越恶劣,最后完全处于缺油状态,导致轴承损坏。特别是在盘根密封泄漏较大的情况下,泄漏出来的水冲刷到轴承上,造成轴承很快的缺油,轴承缺油后,循环水仍是不断的冲刷到轴承上,使得轴承座内发生锈蚀,轴承损坏更快。从以上的分析可以确定,轴承故障原因是因为润滑脂选用不当。从拆卸下来的轴承也可以看出,钠基润滑脂抗水性差,轴承拆卸下来,上面基本上已经没有附着的润滑脂了。

4.采用措施

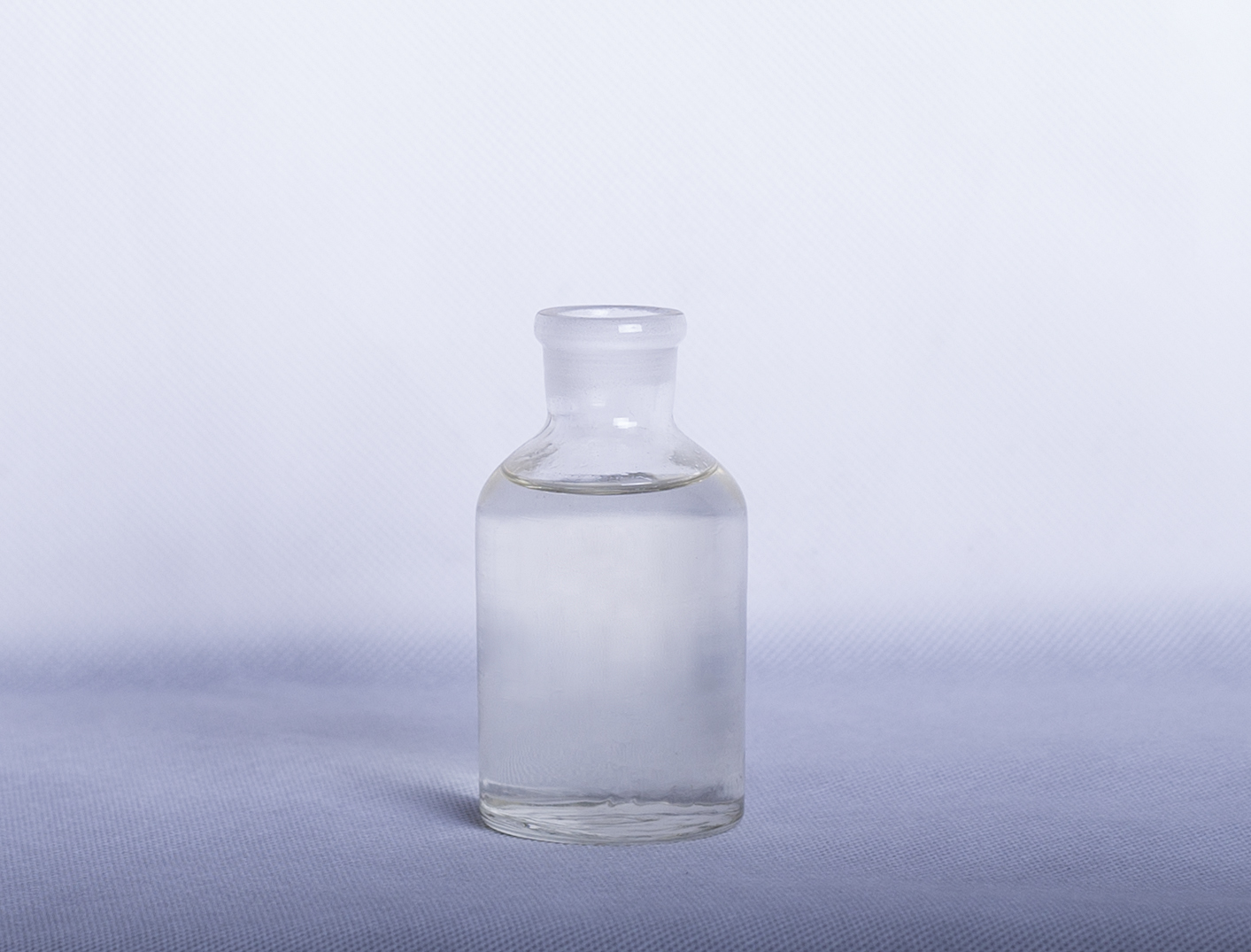

A复合磺酸钙润滑脂

复合磺酸钙润滑脂是一类新型润滑脂,与其他高温润滑脂相比,性能十分全面,具有优异的高温性能、抗水性能、极压抗磨性能和防锈性能,其泵送性能也能够满足集中润滑的需要。在同时具备高温、多水、重负荷等苛刻条件下的润滑效果要明显优于其他润滑脂,价格相对脲基脂便宜。

B脲基脂:

所谓脲基润滑脂是稠化剂分子中含有脲基的一类润滑脂的总称。它具有优良的综合性能,用一句体育界的行话说,它是润滑脂的五项“全能冠军”。而且因为脲类化合物是一个有机物,是憎水性的, 所以脲基润滑脂具有优良的抗水性能。先将某国产脲基脂化验特性列表2如下:

选择合适的润滑脂

润滑脂有出色的抗水性能,与大量水接触也没有显著的稠度变化,还具有极佳的抗氧化和抗腐蚀性能。

手机官网

手机官网