为什么你用完切削液,还会出现削刃溶着、崩刃缺口、刀尖软化?

相信干机加的都对切削液很了解,对切削液的润滑、冷却、清洗、防锈四大功能更是熟记在心,虽然很多人都知道这些。但是在用切削液时,还是会出现切削刃溶着、崩刃缺口,切削变色、刀尖软化等等问题。其实,不同的加工方法、温度、环境等等都会影响切削液的功能变化。

切削液的发展

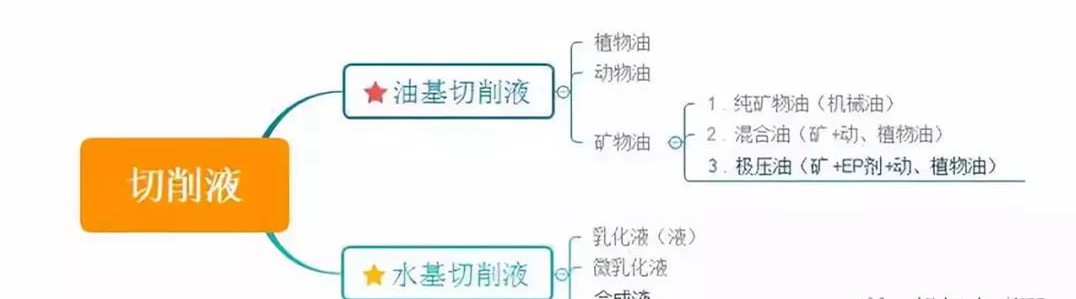

切削液的分类

我们都知道切削液主要分为油基和水基两种大类:

根据它的功能可以排列如下:

润滑性:切削油>乳化液半合成切削液>全合成

冷却性:全合成>半合成切削>乳化液>切削油

防锈性:切削油>水基切削液(乳化液、半合成切削液、全合成)

清洗性:水基切削液(乳化液、半合成切削液、全合成)>切削油

合理选择切削液

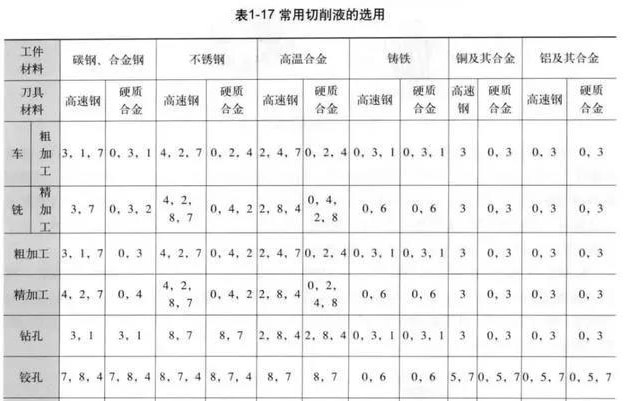

切削液的种类很多,性能各异,应根据工件材料、刀具材料、加工方法和加工要求合理选择切削液。

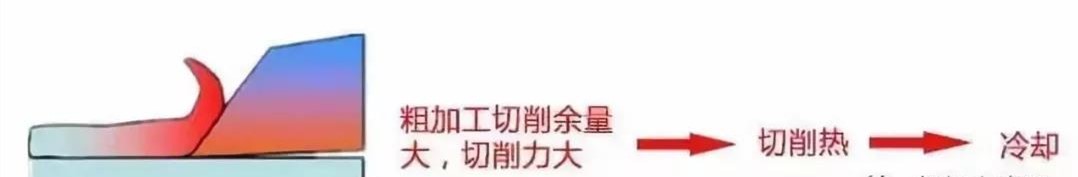

粗加工时

(1)用于高速工具钢刀具粗车或粗铣碳素钢工件时,应选用质量分数低的乳化液(如3%~5%的乳化液),也可以选用合成切削液。

(2)用于高速工具钢刀具粗车或粗铣铝及其合金、铜及其合金工件时,应选用5%~7%的乳化液。

(3)粗车或粗铣铸铁时,因为铸铁中含石墨,切削时石墨可以起到固体润滑剂的作用能减少摩擦。若使用油类切削液,会把崩切屑和砂粒粘合在一起,起到研磨剂的作用,使刀具和机床导轨磨损,所以铸铁粗加工时一般不用切削液。

(4)作为现在主流的硬质合金刀片,一般情况下不加切削液,因为若切削液流量不足或不均,会造成硬质合金刀片冷热不均,产生裂纹,造成刀具报废。

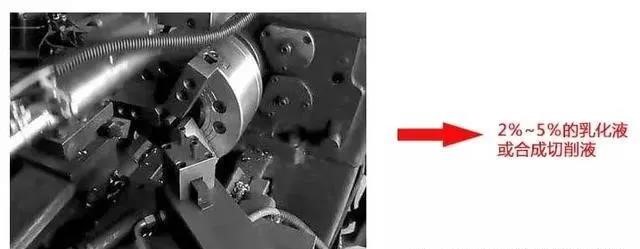

但在加工某些硬度高、强度大,导热性差的特殊材料时(尤其是重切削),由这时切削区域温度较高,会造成硬质合金刀片与工件材料中的某些元素发生粘接和扩散现象,导致刀具迅速磨损,此时,应加注流量充足,均匀并以冷却作用为主的切削液,如2%~5%的乳化液或合成切削液,可显著降低切削区域温度,提高刀具寿命。

若切削液采用喷雾加注法,则切削效果更好。硬质合金刀具使用切削液时,不能间断使用,一定自始至终使用,否则会影响刀具寿命和工件已加工表面质量。

(5)低速切削时,刀具以硬质点磨损为主,宜选用以润滑性能为主的切油,在较高速度切削时,刀具主要是热磨损,要求切削液良好的冷却性能,宜选用乳化液或水溶液。

精加工时

精加工对工件表面粗糙度和加工精度要求较高,此时除了考虑刀材质、工件材料、加工方式之外,还应考虑切削速度的变化,选用不同性能的金属切削液。

(1)用于高速钢刀具精车或精铣碳素钢工件时,切削液应具有良好的渗透能力,良好的润滑性能和一定的冷却性能。在较低的切削速度(小于10m/mim)下,由于在切过程中主要是机械磨损,因此要求切削液具有良好的润滑性和一定的流动性,使切削液能快地透到切区域,减少摩擦和粘接,抑制切屑瘤和鳞刺,从而提高工件的精度和降低表面粗糙度值,提高刀具的寿命,此时应选用10%~15%的乳化液或10%~20%的极压乳化液。

(2)用硬质合金刀具精加工碳素钢工件时,可以不用切削液,也可用10%-25%的乳化液或10%~20%的极压乳化液。

(3)精加工铜及其合金、铝及其合金工件时,为了得到较低的表面粗糙度值和较高的度,可选用10%~20%的乳化液、煤油。

(4)精加工铸铁时,可选用7%~10%的乳化液或煤油,以降低工件表面粗糙度值。

切削难加工材料

所谓难加工材料是相对于易加工材料而言的,它与材料的成分、热处理工艺有关。一般来讲,材料中含有一定量的铬、镍、钼、锰、钛、钒、铝、铌、钨等元素时,可称为难加工材料。

这些材料所含硬质点多,机械擦伤作用大,热导率低,切屑易散出等特点,因而在切削过程中处于极压润滑摩擦状态。切削难加工材料的切削液要求较高,切削液必须具有较好的润滑性和冷却性。

(1)用高速钢刀具切削难加工材料时,应选用10%~15%的极压乳化液或极压切削油。

(2)用硬质合金刀具切削难加工材料时,应选用10%~20%的极压乳化液或硫化切削油。

建议:虽然动、植物油能作为切削难加工材料的切削液,并且能达到较好的切削效果,但是这样会增加成本。我们应该尽量少用或不用动、植物油作为切削液。

封闭或半封闭切削加工

钻削、攻螺纹、铰孔和拉削等加工的容屑为封闭或半封闭方式此时,排屑困难,刀具与切屑、工件摩擦产生的大量切削热不能及时传出,造成切削刃烧损并严重地影响工件表面粗糙度。尤其是在切削加工某些硬度高、强度大、韧性大、冷硬现象较严重的特殊材料时,上述问题更突出。

此时需切削液有较好的冷却、润滑及清洗性能,以减小刀一屑摩擦生热并带走切屑为主。

一般深孔钻削、拉削、攻螺纹、铰孔等切加工时,应选用10%~15%的乳化液、15%~20%的极压乳化液、矿物油或极压切削油等作为切削液。

使用切削液的注意事项

为了使切削液达到应有的效果,在使用时还必须注意以下几点:

(1)油状乳化液必须用水稀释后才能使用。

(2)切削液的流量应充足,并应有一定压力。切削液必须浇注在切削区域

(3)使用硬质合金刀具切削时,如用切削液则必须从一开始就连续充分地浇注,否则硬质合金刀片会因骤冷而产生裂纹

(4)切削液应常保持清洁,尽可能减少切削液中杂质的含量,已变质的切削液要及时更

手机官网

手机官网