改善轴承润滑脂效果与寿命

过去30年里,人们日益重视节能减排以提高乘用车和商用车的效率。政府颁布了相关法律,要求汽车制造商生产的发动机和传动系统,比起上世纪80年代,效率显著提高。

然而,绝大多数人把目光投向发动机和传动系统,却忽视了其他零部件。客车或者轻型载货车用来润滑部件的润滑脂达到50种之多。虽然大部分润滑脂与汽车工作效率没有直接的关系,但是车轮、副轴承、方向盘、变速箱零件使用了润滑脂后能够提高效率。

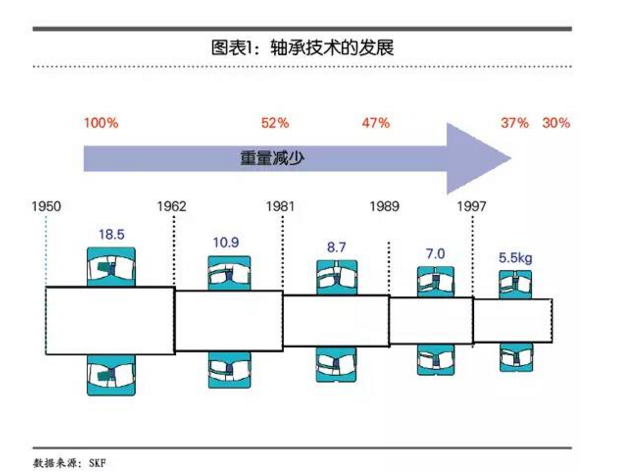

影响工作效率的另外一个重要因素是现代机器的轴承体积在变小。与上世纪50年代相比,具有相同承载力的轴承大小下降了几乎70%。

润滑脂对轴承寿命起到了不可忽视的作用。

采用润滑脂润滑的滚动轴承的能量损失主要来源是密封面摩擦、润滑脂搅拌和稠体的滚动摩擦。

滚动摩擦主要存在于深槽滚珠轴承的滚道中,是由与滚道边缘的滑动和滚动运动引起的。滚珠的确与轴承罩有滑动摩擦,但是对效率的影响微不足道。

深槽滚珠轴承主要用于电动马达、传动轴支架和附件驱动部件,而不能用于车轮轴承。因为它不能同时承受径向和轴向负荷。车轮轴承在北美市场一般使用的是锥状滚筒轴承,而在欧洲等其他市场使用的是角面接触轴承。

锥状滚筒轴承和角面接触轴承的摩擦损失主要由滚珠与轴承罩以及轴承罩与滚道的滑动运动产生的。滑动速度、润滑油种类、接触情况因车而异,因此能量损失和效率也都不一样。

滑动摩擦系数比滚动摩擦系数大一个数量级。因此滑动减少了,摩擦损失也就下降了。减少滑动的方法是降低润滑油的摩擦系数。这就是为什么从上世纪20年代以来,人们就开始研究怎样在边界润滑下,用摩擦改进剂来减少摩擦。

很多标准测试能检测出润滑脂的摩擦。以前用的是4球滑动摩擦磨损试验机,但是这种机器存在一个严重的问题,那就是它的轴承会影响摩擦值,另外一些机器安装的是空气轴承或者锥状滚筒轴承。安装锥状滚筒轴承的机器具有更高的运动阻力,因此其数据不受干扰。

R2F、FE8以及球盘摩擦试验机测试出来的数据更准确。2013年,路博润对各种复合锂基润滑脂以及脲基稠化润滑脂进行了测试。结果显示,只有有机钼复合物——MoDTC和无磷钼的摩擦系数能低至0.08以下,同时,还发现摩擦改进剂需要结合其他添加剂使用才能发挥作用,比如二硫代磷酸锌,或者用于全合成润滑脂等中的硫化极压剂。

从测试中可以得出,两种钼复合物分别与两种稠化剂混合时的效果不同,更优化的配方还待研究。因此,路博润继续测试了添加剂和钼化物与锂基、复合锂基、脲基稠化润滑脂混合的10种混合物的效果,发现多种混合都能让锂基润滑脂的摩擦系数减少到0.06左右,添加MoDTC能提高磨合特性,但同时也使维修难度和费用大幅增加。

虽然钼复合物、有机摩擦改进剂、耐磨和其他功能添加剂都十分重要,但是从路博润的实验看来,要全面提高润滑脂效果,人们还需考虑其他因素,包括牵引力、膜厚度、以及润滑脂的流变特性、稠度、填充量。

牵引力:牵引力是润滑油内摩擦的量度。一般来说,牵引系数越小,产热就会越少。

然而,要确定润滑脂的牵引力系数十分艰难。首先要控制温度,润滑脂是绝缘物质,在实验中,控制润滑脂的温度并不太容易。

其次是人工操作。在牵引力和光弹流动力实验中,我们很难让润滑脂做轴承中的运动。实验中润滑脂被推离接触面后无法返回原处。因此需要人工用刮油器把润滑脂推回去。这个人工操作的步骤需要进一步研究。

油膜厚度:以前人们认为稠化剂与润滑无关。但是,实验表明与原油相比,润滑脂能够形成较厚的膜。低速下润滑脂形成的油膜比预想的更厚。这个发现有利于研究生产节能效果更好的润滑脂。

手机官网

手机官网